《创新世界周刊》 | 打造中伊EPC新范式 |

|

|

|

|

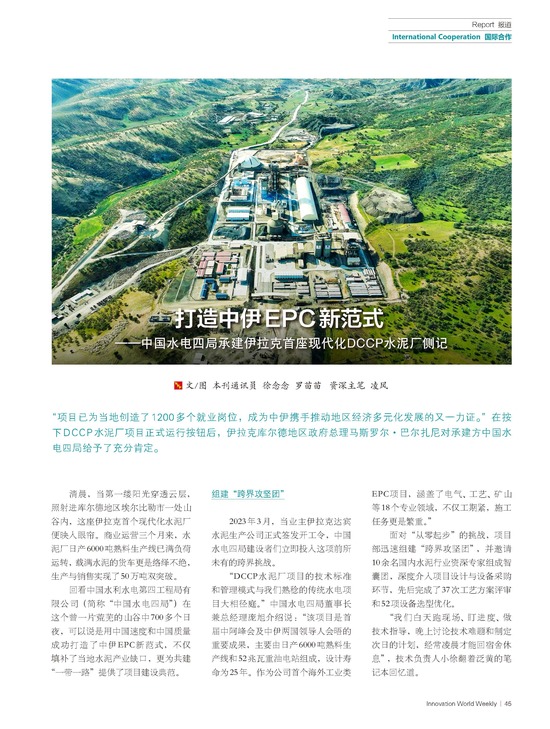

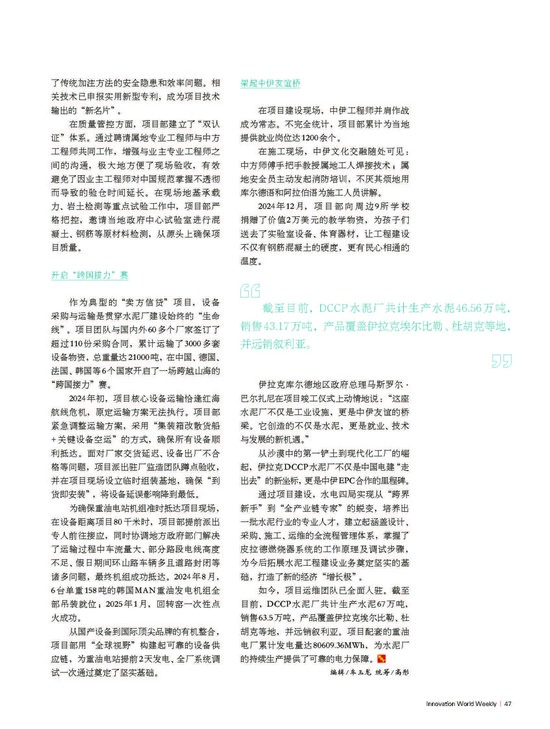

“项目已为当地创造了1200 多个就业岗位,成为中伊携手推动地区经济多元化发展的又一力证。”在按下DCCP水泥厂项目正式运行按钮后,伊拉克库尔德地区政府总理马斯罗尔·巴尔扎尼对承建方中国水电四局给予了充分肯定。 组建“跨界攻坚团” 清晨,当第一缕阳光穿透云层,照射进库尔德地区埃尔比勒市一处山谷内,这座伊拉克首个现代化水泥厂便映入眼帘。商业运营三个月来,水泥厂日产6000吨熟料生产线已满负荷运转,载满水泥的货车更是络绎不绝,生产与销售实现了50万吨双突破。 回看中国水利水电第四工程局有限公司(简称“中国水电四局”)在这个曾一片荒芜的山谷中700多个日夜,可以说是用中国速度和中国质量成功打造了中伊EPC新范式,不仅填补了当地水泥产业缺口,更为共建“一带一路”提供了项目建设典范。 2023年3月,当业主伊拉克达宾水泥生产公司正式签发开工令,中国水电四局建设者们立即投入这项前所未有的跨界挑战。 “DCCP水泥厂项目的技术标准和管理模式与我们熟悉的传统水电项目大相径庭。”中国水电四局董事长兼总经理庞旭介绍说:“该项目是首届中阿峰会及中伊两国领导人会晤的重要成果,主要由日产6000吨熟料生产线和52兆瓦重油电站组成,设计寿命为25年。作为公司首个海外工业类EPC项目,涵盖了电气、工艺、矿山等18个专业领域,不仅工期紧,施工任务更是繁重。” 面对“从零起步”的挑战,项目部迅速组建“跨界攻坚团”,并邀请10余名国内水泥行业资深专家组成智囊团,深度介入项目设计与设备采购环节,先后完成了37次工艺方案评审和52项设备选型优化。 “我们白天跑现场、盯进度、做技术指导,晚上讨论技术难题和制定次日的计划,经常凌晨才能回宿舍休息”,技术负责人小徐翻着泛黄的笔记本回忆道。 “我们创新实施了‘包保制 + 日进度PDCA循环’管理模式,将厂区划分为8大责任片区,由项目领导班子分片包干。”中国水电四局副总经理吉振伟对当时项目建设调度的情景也是记忆犹新:“每天都要召开进度复盘会议,按照‘日计划保障周节点、周节点支撑月目标’原则,动态调配1200余名施工人员,合理规划施工工作面,优化配置施工资源,有效避免了‘全面开花’式的混乱局面,为项目的顺利开展及性能测试奠定了坚实基础。” 在项目部的精心组织下,2023年4月4日随着生料均化库基坑内机械轰鸣声的不断响起,这场跨界之战的序幕正式拉开。 行钢筋绑扎、模板安装、混凝土浇筑……深夜的施工现场,建设者们紧张而有序地忙碌着,每一个环节都倾注了他们大量的心血与汗水。 针对水泥库基础高耸、体积庞大、配筋率高等难题,技术团队精心制定了专项施工方案,在分层浇筑过程中巧妙地采用大小功率振捣棒配合,确保混凝土密实无气泡。 当第一仓混凝土顺利浇筑完成时,技术员小郑在日记里写道:“凌晨3点,月光洒落在钢筋网上,仿佛为山谷披上了一层银纱,所有疲惫在这一刻都显得无比值得。” 上演“高空浇筑”戏 随着项目建设的稳步推进,一座120米高的窑尾塔架拔地而起。由此,一场“高空浇筑革命”的大戏开始精彩上演。 施工过程中,针对钢管立柱混凝土高空浇筑的安全风险大、密实性要求高等难题,技术团队研发出一种自动卸料的吊罐,成功解决了高空吊罐卸料的难题。同时,针对钢管混凝土离析现象,项目团队进行了深入探索,通过采用自密实混凝土等措施,确保了钢管混凝土的密实性。 在97米跨度的石灰石预均化堆场网架施工中,项目部摒弃了传统的高空散装模式,采用了“地面预拼装 + 整体吊装”技术。在地面完成80%的组装工作后,仅用15天便完成了整体吊装,较原计划提前22天,安全风险降低了70%。 针对45℃高温下的高空焊接难题,项目团队在直径22米的储油罐施工中,采用了“倒装法”工艺,从罐顶向下逐层焊接,并搭配冷风机降温系统,既保障了作业人员的安全,又使业主验收效率提高了50%。 项目团队还自行设计了“集成化钢球加注装置”,通过受料斗自卸结构、电动行走机构及地坑设计,实现了安全、高效、精准的钢球加注,解决了传统加注方法的安全隐患和效率问题,相关技术已申报实用新型专利,成为项目技术输出的“新名片”。 在质量管控方面,项目部建立了“双认证”体系。通过聘请属地专业工程师与中方工程师共同工作,增强与业主专业工程师之间的沟通,极大地方便了现场验收,有效避免了因业主工程师对中国规范掌握不透彻而导致的检测时间延长。在现场地基承载力、岩土验算等重点试验工作中,项目严抓把控,邀请当地政府中心试验室进行混凝土、钢筋等原材料检测,从源头上确保项目质量。 开启“跨国接力”赛 作为典型的“卖方信贷”项目,设备采购与运输是贯穿水泥厂建设始终的“生命线”。项目团队与国内外60多个厂家签订了超过10份采购合同,累计运输了3000多套设备物资,总重量达21000吨,在中国、德国、法国、韩国等6个国家开启了一场跨越山海的“跨国接力”赛。 2024年初,项目核心设备运输恰逢海运航线危机,原定运输方案无法执行。项目部紧急调整运输方案,采用“集装箱改散货船 + 关键设备空运”的方式,确保所有设备顺利抵达。面对厂家交货延迟、设备出厂不合格等问题,项目部组建了追货团队确保到货,并在项目现场设立临时组装基地,确保“到货即安装”,将设备延误影响降到最低。 为确保项目电机机组准时抵达现场,在设备离境重箱0米时,项目部提前派出专人前往接应,同时协调地方政府部门解决了运输过程中矿山道路、部分路段线路高度不足、临日期间流量大车辆多路支线封闭等诸多问题,最终机组成功抵达。2024年8月,6台重159吨的韩国MAN-MK20发电机机组全部吊装就位;2025年1月,回转窑一次性点火成功。 从国产设备到国际顶尖品牌的有机整合,项目部用“全球视野”构建起可靠的设备供应链,为确保单机提前3天发电、全厂系统调试一次通过奠定了坚实基础。 在项目建设现场,中伊工程师并肩作战成为常态,不完全统计,项目部累计为当地提供就业岗位达1200余个。 在施工现场,中伊文化交融随处可见:中方师傅手把手教授属地工人焊接技术;属地安全员工主动起消防培训,不厌其烦地用库尔德语和阿拉伯语为当地工人讲解。 2024年12月,项目部向周边9所学校捐赠了价值2万美元的教学物资,为孩子们送去了实验室设备、体育器材,让工程建设不仅有钢筋混凝土的硬度,更有心心相通的温度。 “截至目前,DCCP水泥厂共计生产水泥46.56万吨,销售43.17万吨,产品覆盖伊拉克埃尔比勒、杜胡克等地,并远销叙利亚。 伊拉克库尔德地区政府总理马新罗尔·巴尔扎尼在项目竣工仪式上动情地说:“这座水泥厂不仅是工业设施,更是中伊友谊的桥梁。它创造的不仅是水泥,更是就业、技术与发展的新机遇。” 从沙漠中的第一铲土到现代化工厂的崛起,伊拉克DCCP水泥厂不仅是中国电建“走出去”的新坐标,更是中伊EPC合作的里程碑。 通过项目建设,水电四局实现从“跨界新手”到“全产业链专家”的蜕变,培养出一批水泥行业的专业人才,建立起涵盖设计、采购、施工、运维的全流程管理体系,掌握了皮拉德燃烧器系统的工作原理及调试步骤,为今后拓展水泥工程建设业务奠定坚实的基础,打造了新的经济“增长极”。 如今,项目运维团队已全面入驻。截至目前,DCCP水泥厂共计生产水泥67万吨,销售63.5万吨,产品覆盖伊拉克埃尔比勒、杜胡克等地,并远销叙利亚。项目配套的重油电厂累计发电量达80609.26MWH,为水泥厂的持续生产提供了可靠的电力保障。 |

|

|

|

| 【打印】 【关闭】 |